Comment définir la subdivision du pilote pas à pas numérique

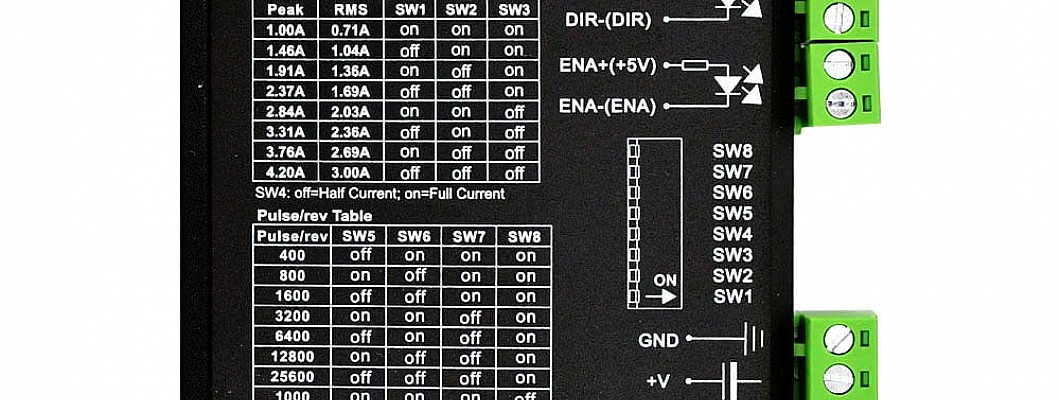

1. En termes de réglage de la valeur d'un pilote pas à pas numérique, plus la valeur de subdivision est élevée, plus la résolution de contrôle est élevée sur le bon sens. Pour un moteur biphasé, la méthode de calcul de l'équivalent d'impulsion est la suivante : équivalent d'impulsion = pas de vis ÷ numéro de subdivision ÷ 200.

2. Vitesse de décollage : Ce paramètre correspond à la fréquence de décollage du moteur pas à pas, ce qui signifie que le moteur peut commencer à fonctionner sans accélération. La sélection appropriée de ce paramètre peut améliorer l'efficacité du traitement et éviter la section à basse vitesse avec de mauvaises caractéristiques de mouvement. Cependant, la valeur est trop grande, cela provoquera des voitures étouffantes. Il faut donc laisser une marge.

3. Accélération uniaxiale : utilisée pour décrire la capacité d'accélération et de décélération d'un seul arbre d'alimentation. Cet indice est déterminé par les caractéristiques physiques de la machine-outil, telles que la qualité de la partie mobile, le couple du moteur d'avance, la résistance, la charge de coupe, etc. Plus cette valeur est élevée, plus elle sera efficace, c'est-à-dire moins de temps sera consacré à l'accélération et à la décélération pendant l'exercice. D'une manière générale, en termes de moteurs pas à pas, cette valeur doit être comprise entre 100 et 500. Alors que pour les servomoteurs, elle peut être réglée entre 400 et 1200. Lors du réglage, la valeur doit être petite et le moteur doit faire des exercices répétés pendant un certain temps. Faites-y attention. Si aucune anomalie n'est observée, la valeur peut être augmentée. Si des anomalies sont constatées, la valeur doit être réduite et laisser un solde d'assurance de 50 % à 100 %.

4. Accélération de courbure : utilisée pour décrire les capacités d'accélération et de décélération de plusieurs axes d'alimentation lorsqu'ils sont en mouvement. Il détermine la vitesse de la machine-outil en mouvement circulaire. Plus cette valeur est grande, plus la vitesse admissible de la machine-outil en mouvement circulaire est élevée. La valeur du tour composé de moteurs pas à pas doit être comprise entre 400 et 1000. Et la valeur des servomoteurs doit être comprise entre 1000 et 5000. S'il s'agit d'un tour lourd, la valeur doit être ajustée plus petite. Lors du réglage, la valeur doit être petite et le moteur doit faire des exercices répétés pendant un certain temps. Faites-y attention. Si aucune anomalie n'est observée, la valeur peut être augmentée. Si des anomalies sont constatées, la valeur doit être réduite et laisser un solde d'assurance de 50 % à 100 %.

5. Selon la position où les trois capteurs de point nul sont installés, l'utilisateur peut définir le paramètre pour revenir à l'origine mécanique. Lorsque l'utilisateur définit correctement, il peut exécuter le menu de fonctionnement.

6. Définir les paramètres de ravitaillement en carburant de l'automobile et juger s'il est correct. S'il est correct, les paramètres doivent être ajustés pour répondre à la demande pratique.

7.Ensuite, l'utilisateur doit juger si la valeur de réglage de l'engrenage électronique correspond à ce chiffre d'équivalence d'impulsion. L'utilisateur peut faire une marque sur n'importe quel axe de la machine-outil, qui peut être considérée comme le point zéro de travail. En saisissant directement la commande, en mode manuel ou manuel, l'axe peut se déplacer sur une distance fixe. Un pied à coulisse peut être utilisé pour mesurer si la distance réelle est cohérente avec la distance affichée dans le logiciel.

8. La dernière étape consiste à mesurer s'il y a une perte de pouls. L'utilisateur peut adopter une méthode comme celle-ci : il peut utiliser un couteau tranchant pour marquer un point sur un produit semi-fini et définir le point comme origine. L'axe Z doit être relevé et réglé sur 0. Ensuite, faites l'exercice du tour à plusieurs reprises. Mais attention, la vitesse pratique de ces trois axes doit être limitée.