Un artículo le permite saber todo sobre los motores de CC sin escobillas

Haga clic directamente en cualquier capítulo que le interese.

- ¿Qué es un motor CC sin escobillas?

- Tipo de motor común

- Mecanismo de motor CC sin escobillas

- ¿Cómo funciona el motor CC sin escobillas?

- Control del motor CC sin escobillas

- DC cepillado vs. motores sin escobillas

- Tipo de motor CC sin escobillas

- Cómo elegir el controlador de motor de CC sin escobillas

- Ventajas y desventajas del motor CC sin escobillas

- Usos y aplicaciones del motor CC sin escobillas

● ¿Qué es un motor CC sin escobillas? ↑Volver arriba

Un motor DC sin escobillas (BLDC Motor: Brushless Direct Current Motor) es un motor trifásico cuya rotación es impulsada por las fuerzas de atracción y repulsión entre imanes permanentes y electroimanes. Es un motor síncrono que utiliza corriente continua (CC). Este tipo de motor a menudo se denomina "motor de CC sin escobillas" porque en muchas aplicaciones utiliza escobillas en lugar de un motor de CC (motor de CC con escobillas o motor de conmutador). El motor de CC sin escobillas es esencialmente un motor síncrono de imán permanente que utiliza entrada de energía de CC y utiliza un inversor para convertirlo en una fuente de alimentación de CA trifásica con retroalimentación de posición.

El motor DC sin escobillas es un motor basado en el efecto Hall. Consta de un rotor, un estator, un imán permanente y un controlador del motor de accionamiento. El rotor de un motor de CC sin escobillas consta de múltiples núcleos de acero y múltiples devanados que están unidos al eje del rotor. Cuando el rotor gira, el controlador detecta la posición del rotor a través del sensor de corriente y luego controla la dirección y la intensidad de la corriente en el devanado del estator, logrando así un buen par.

Junto con un controlador de accionamiento electrónico que controla la función de las escobillas y convierte la energía CC suministrada en energía CA, el rendimiento de un motor BLDC es comparable al de un motor CC con escobillas sin necesidad de escobillas, que tienen una vida útil limitada. Por eso, los motores BLDC también se denominan motores EC (con conmutación electrónica) para distinguirlos de los motores con escobillas con conmutación mecánica.

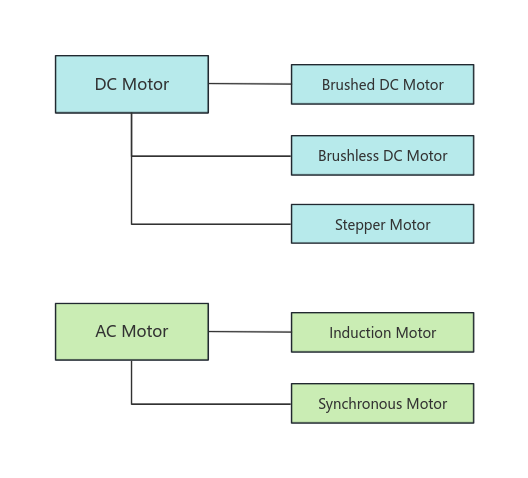

● Tipo de motor común ↑Volver arriba

Los motores se dividen en los siguientes tipos según su tipo de fuente de alimentación (CA o CC) y el método que utilizan para producir rotación. A continuación, describimos brevemente las características y usos de cada tipo.

| Tipo de motor común | |||

| Motor de CC | Motor de corriente continua con escobillas | ||

| Motor de corriente continua sin escobillas | |||

| Motor paso a paso | |||

| Motor de CA | Motor de inducción | ||

| Motor síncrono | |||

Un motor de CC con escobillas es una máquina eléctrica giratoria que contiene un dispositivo de cepillo y convierte la energía eléctrica de CC en energía mecánica (motor de CC) o energía mecánica en energía eléctrica de CC (generador de CC). A diferencia de los motores de CC sin escobillas, los dispositivos de escobillas se utilizan para introducir o extraer voltaje y corriente de CC. El motor de escobillas de CC es la base de todos los motores. Tiene las características de arranque rápido, frenado oportuno, regulación de velocidad suave en un amplio rango y circuito de control relativamente simple. Sin embargo, una desventaja es que las escobillas y el conmutador se desgastan relativamente rápido debido al contacto constante, lo que requiere reemplazo frecuente y mantenimiento periódico.

Un motor paso a paso es un dispositivo electromecánico que convierte directamente pulsos eléctricos en movimiento mecánico. Al controlar la secuencia, frecuencia y cantidad de pulsos eléctricos aplicados a la bobina del motor, se puede controlar la dirección, la velocidad y el ángulo de rotación del motor paso a paso. Sin el uso de un sistema de control de retroalimentación de circuito cerrado con detección de posición, se puede lograr un control preciso de la posición y la velocidad mediante el uso de un sistema de control de circuito abierto con control simple y bajo costo compuesto por un motor paso a paso y su controlador correspondiente.

Un motor de inducción o motor asíncrono es un motor de CA en el que la corriente generadora de par en el rotor se obtiene mediante inducción electromagnética del campo magnético de los devanados del estator. Por lo tanto, los motores de inducción no requieren una conexión eléctrica al rotor.

Con un motor síncrono, la rotación está sincronizada con la frecuencia de la corriente de suministro. Estos motores se utilizan a menudo para accionar bandejas giratorias en hornos microondas; Se pueden utilizar engranajes reductores en la unidad del motor para obtener la velocidad de rotación adecuada para calentar los alimentos. Para los motores de inducción, la velocidad de rotación también cambia con la frecuencia. Pero los movimientos no están sincronizados. En el pasado, estos motores se utilizaban a menudo en ventiladores eléctricos y lavadoras.

● Mecanismo de motor CC sin escobillas ↑Volver arriba

Los motores sin escobillas dependen de dos componentes clave para funcionar: un rotor que contiene imanes permanentes y un estator que contiene bobinas de cobre que se convierten en electroimanes cuando la corriente pasa a través de ellos.

Los motores sin escobillas se dividen en tipos inrunner (motores de rotor interno) y outrunner (motores de rotor externo). El estator del motor de entrada está ubicado en el exterior y el rotor gira internamente, mientras que el rotor del motor de salida gira fuera del estator. Cuando la corriente pasa a las bobinas del estator, se convierte en un electroimán y forma los polos norte y sur. Cuando la polaridad del electroimán coincide con la del imán permanente al que se enfrenta, sus polos similares se repelen y el rotor gira. Si la corriente se mantiene en esta configuración, el rotor girará brevemente y luego se detendrá después de que los electroimanes opuestos y los imanes permanentes se alineen. Por tanto, la corriente pasa en forma de señal trifásica, cambiando constantemente la polaridad del electroimán, manteniendo el rotor girando.

La velocidad a la que gira el motor es igual a la frecuencia de la señal trifásica, por lo que si quieres que el motor gire más rápido, puedes aumentar la frecuencia de la señal. Para un vehículo de control remoto, aumentar la velocidad aumentando el acelerador equivale a decirle al controlador que aumente la frecuencia de conmutación.

● ¿Cómo funciona el motor CC sin escobillas? ↑Volver arriba

El motor CC sin escobillas, también conocido como motor síncrono de imán permanente, es un tipo de motor eléctrico con las características de alta eficiencia, tamaño pequeño, bajo nivel de ruido y larga vida útil. Se utiliza ampliamente en la producción industrial y en productos de consumo personal.

El principio de funcionamiento del motor CC sin escobillas se basa en la interacción de la electricidad y el magnetismo. Consiste en imanes permanentes, un estator de rotor, un controlador de velocidad electrónico, etc. Los imanes permanentes son la principal fuente de campo magnético de los motores de CC sin escobillas y, por lo general, se utilizan imanes permanentes de tierras raras. Cuando se energizan, los imanes permanentes producen un campo magnético fijo que interactúa con la corriente dentro del motor para formar un campo magnético del rotor.

El rotor es la parte giratoria del motor de CC sin escobillas y consta de múltiples imanes permanentes. El campo magnético del rotor se ve afectado por el campo magnético del estator para hacer que gire. El estator es la parte estacionaria del motor de CC sin escobillas, que se compone de bobinas de cobre, núcleos de hierro, etc. Cuando la corriente pasa a través de las bobinas del estator, un Se forma un campo magnético variable. Según la ley de inducción electromagnética de Faraday, el rotor se verá afectado por el campo magnético del estator para producir un par de rotación.

El controlador de velocidad electrónico controla el estado de funcionamiento del motor y controla la velocidad del motor controlando la corriente del controlador de velocidad electrónico. El controlador de velocidad electrónico puede controlar el motor ajustando parámetros como el ancho del pulso, el voltaje y la corriente.

Cuando el motor está funcionando, la corriente pasa a través del estator y el rotor, formando una fuerza electromagnética que interactúa con la fuerza magnética de los imanes permanentes. El motor girará de acuerdo con las instrucciones del controlador electrónico de velocidad y generará trabajo mecánico, realizando así el funcionamiento del equipo o maquinaria impulsado.

En resumen, el principio de funcionamiento del motor de CC sin escobillas es utilizar la interacción eléctrica y magnética para generar un par de rotación entre el imán permanente giratorio y la bobina del estator, lo que hace que el motor gire y convierte la energía eléctrica en energía mecánica para lograr el propósito del trabajo.

● Control del motor CC sin escobillas ↑Volver arriba

Para hacer girar un motor BLDC, se debe controlar la dirección y la sincronización de la corriente en las bobinas. La siguiente figura muestra el estator (bobinas) y el rotor (imanes permanentes) de un motor BLDC. Tres bobinas U, V, W con espaciamiento de 120º. Impulsado mediante el control de las fases y corrientes de la bobina. La corriente fluye a través de la fase U, la fase V y luego la fase W. La rotación se mantiene cambiando continuamente el flujo magnético, lo que hace que el imán permanente persiga continuamente el campo magnético giratorio inducido por la bobina. En otras palabras, la energización de U, V y W debe cambiarse constantemente para que el flujo resultante siga moviéndose, creando un campo magnético giratorio que atrae continuamente los imanes del rotor.

Actualmente existen tres métodos principales de control de motores sin escobillas:

1. Control de onda trapezoidal

El control de onda trapezoidal, también conocido como control de 120°, control de conmutación de 6 pasos, es uno de los métodos de control de motores de CC sin escobillas (BLDC) más simples, que aplica corrientes de onda cuadrada a las fases del motor, alineadas con el eje trapezoidal posterior. Curva EMF del motor BLDC para una generación de par óptima. El control de escalera BLDC es ideal para implementar diseños de sistemas de control de motores para una amplia gama de aplicaciones, incluidos electrodomésticos, compresores de refrigeración, sopladores HVAC, condensadores, accionamientos industriales, bombas y robótica.

Las ventajas del método de control de onda cuadrada son un algoritmo de control simple y un bajo costo de hardware, y se puede obtener una mayor velocidad del motor usando un controlador con rendimiento normal.

Las desventajas son grandes fluctuaciones de par, una cierta cantidad de ruido actual y la eficiencia no puede alcanzar el valor máximo. El control de onda trapezoidal es adecuado para situaciones donde el rendimiento de rotación del motor no es alto. El control de onda trapezoidal utiliza un sensor Hall o un algoritmo de estimación no inductivo para obtener la posición del rotor del motor y luego realiza 6 conmutaciones (una conmutación cada 60°) dentro de un ciclo eléctrico de 360° según la posición del rotor.

El motor genera una fuerza en una dirección específica en cada posición de conmutación, por lo que se puede decir que la precisión de la posición del control de onda trapezoidal es eléctrica de 60°.

Debido a que bajo este método de control, la forma de onda de la corriente de fase del motor es cercana a una onda trapezoidal, se llama control de onda trapezoidal.

2. Control de onda sinusoidal

El método de control de onda sinusoidal utiliza la onda SVPWM, que genera un voltaje de onda sinusoidal trifásico y la corriente correspondiente también es una corriente de onda sinusoidal.

Este método no tiene el concepto de conmutación de control de onda cuadrada, o se considera que se realizan un número infinito de conmutaciones dentro de un ciclo eléctrico.

Obviamente, en comparación con el control de onda cuadrada, el control de onda sinusoidal tiene fluctuaciones de par más pequeñas y menos armónicos de corriente, y el control se siente más "delicado". Sin embargo, los requisitos de rendimiento del controlador son ligeramente más altos que los del control de onda cuadrada y no se puede alcanzar la eficiencia del motor. valor máximo.

3. Control orientado al campo (FOC)

FOC (Control Orientado a Campo), también conocido como control vectorial (VC, Vector Control), es actualmente uno de los mejores métodos para el control eficiente de motores DC sin escobillas (BLDC) y motores síncronos de imanes permanentes (PMSM).

El control de onda sinusoidal realiza el control del vector de voltaje e indirectamente realiza el control de la magnitud de la corriente, pero no puede controlar la dirección de la corriente.

.png)

El método de control FOC puede considerarse como una versión mejorada del control de onda sinusoidal, que realiza el control del vector de corriente, es decir, el control vectorial del campo magnético del estator del motor.

Dado que la dirección del campo magnético del estator del motor está controlada, el campo magnético del estator del motor y el campo magnético del rotor se pueden mantener a 90° en todo momento, logrando la máxima salida de par bajo una determinada corriente.

4. Control sin sensores

A diferencia del control tradicional del motor a través de sensores, el control sin sensores puede accionar el motor sin un sensor (es decir, sensores Hall, codificadores). Este método utiliza la información de corriente y voltaje del motor para determinar la posición del rotor. La velocidad del motor se deriva entonces del cambio en la posición del rotor y esta información se utiliza para controlar la velocidad del motor.

La ventaja del control sin sensores es que no requiere sensores, puede funcionar de manera confiable en entornos de trabajo hostiles, es de bajo costo, requiere solo 3 pines y es de tamaño pequeño. Al mismo tiempo, la vida útil y la confiabilidad son más largas porque no hay pasillos que se dañen. Pero la desventaja también es obvia, es decir, no arranca suavemente. Porque a baja velocidad o cuando el rotor está estacionario, la fuerza electromotriz inversa es demasiado pequeña y no se puede detectar el punto de cruce por cero.

● DC cepillado vs. motores sin escobillas ↑Volver arriba

● Similitudes entre motores CC con escobillas y sin escobillas

Los motores de CC sin escobillas y los motores de CC con escobillas tienen algunas características y principios de funcionamiento comunes:

1.Los motores de CC sin escobillas y los motores de CC con escobillas son similares en estructura y ambos contienen un estator y un rotor. El estator genera un campo magnético y el rotor genera par al interactuar con el campo magnético del estator, convirtiendo así la energía eléctrica en energía mecánica.

2.Ambos tipos de motores requieren fuente de alimentación de CC para proporcionar energía eléctrica. Ya sea un motor de CC sin escobillas o un motor de CC con escobillas, su principio de funcionamiento se basa en corriente continua.

3.Tanto los motores de CC sin escobillas como los motores de CC con escobillas pueden controlar la velocidad y el par cambiando el voltaje o la corriente de entrada. Esto los hace ajustables y controlables para diferentes escenarios de aplicación.

● Diferencias entre motores CC con escobillas y sin escobillas

Aunque los motores de CC con y sin escobillas comparten algunos aspectos en común, tienen algunas diferencias claras en rendimiento y ventajas.

Como sugiere el nombre, los motores de CC con escobillas tienen escobillas que conmutan la dirección del motor para que gire. Los motores sin escobillas sustituyen la función de conmutación mecánica por control electrónico.

Este artículo le ayudará a comprender las diferencias entre los motores CC con y sin escobillas.

● Tipo de motor CC sin escobillas ↑Volver arriba

● Tipo de motor BLDC de STEPPERONLINE

STEPPERONLINE vende muchos tipos de motores de CC sin escobillas, y comprender las características y usos de los diferentes tipos de motores paso a paso le ayudará a decidir cuál es el mejor para usted.

1. Motor BLDC estándar (rotor interno)

STEPPERONLONE suministra un marco NEMA 17 23 y un motor sin escobillas estándar de tamaño métrico de 36 mm a 80 mm. Los motores (rotor interno) incluyen motores eléctricos trifásicos de 12V/24V/36V de bajo voltaje y 310V de alto voltaje con un rango de potencia de 13-1100W y un rango de velocidad de 2000-6000rpm. Los sensores Hall integrados se pueden utilizar en aplicaciones que requieren retroalimentación precisa de posición y velocidad. Si bien las opciones estándar ofrecen excelente confiabilidad y alto rendimiento, la mayoría de nuestros motores también se pueden personalizar para funcionar con diferentes voltajes, potencias, velocidades, etc. Tipo/longitud de eje personalizado y bridas de montaje disponibles a pedido.

Un motorreductor de CC sin escobillas es un motor con una caja de cambios incorporada (por ejemplo, una caja de cambios planetaria). Los engranajes están conectados al eje de transmisión del motor. Esta imagen muestra cómo se aloja la caja de cambios en la carcasa del motor.

Las cajas de cambios ayudan a reducir la velocidad del motor de CC sin escobillas al tiempo que aumentan el par de salida (par). Los motores de CC sin escobillas suelen funcionar a velocidades de 2000 a 3000 rpm, donde logran una excelente eficiencia. Si el motor se combina con una caja de cambios que tiene una relación de transmisión de 20:1, por ejemplo, esta velocidad se puede reducir de 100 a 150 rpm, aumentando el par en un factor de 20.

Además, combinar el motor y la caja de cambios en una sola carcasa reduce las dimensiones externas de los motores de CC sin escobillas con engranajes, lo que ayuda a utilizar eficientemente el espacio de la máquina en la que están instalados.

La nueva tecnología está produciendo equipos y herramientas eléctricos inalámbricos para exteriores más potentes. Un nuevo tipo de motor integrado en las herramientas eléctricas es el diseño de motor sin escobillas de rotor externo.

El motor BLDC de rotor externo o los motores sin escobillas con rotor externo cuentan con un diseño de rotor externo que proporciona una rotación suave y fluida. Estos motores son capaces de alcanzar un par mayor que los diseños de rotor interno de tamaño comparable. La mayor inercia producida por los motores de rotor externo los hace ideales para aplicaciones que requieren menos ruido y un rendimiento confiable a velocidades más bajas.

En un motor de rotor exterior, el rotor está ubicado en el exterior (fuera del motor) y el estator está ubicado dentro del motor.

Los motores BLDC de rotor exterior son más cortos que los motores de rotor interior, lo que proporciona una solución rentable. En estos motores, los imanes permanentes están montados en una carcasa de rotor que gira alrededor de un estator interior mediante devanados. Los motores de rotor exterior tienen una ondulación de par más baja que los motores de rotor interior debido a la mayor inercia del rotor.

Los motores sin escobillas integrados son productos mecatrónicos desarrollados para cooperar con el campo del control automático industrial. Este motor está equipado con un chip controlador de motor CC sin escobillas dedicado de alto rendimiento, que tiene una serie de ventajas como alta integración, tamaño pequeño, protección completa, cableado simple y claro y alta confiabilidad. Esta serie incluye una variedad de motores integrados que van desde 100 a 400W. Además, el controlador incorporado está equipado con la nueva tecnología PWM, que permite que el motor sin escobillas funcione a alta velocidad, con poca vibración, bajo nivel de ruido, buena estabilidad y alta confiabilidad. Los motores integrados proporcionan un diseño que ahorra espacio, reduce el cableado y ahorra costos en comparación con los componentes separados del motor y del variador.

● Cómo elegir el controlador de motor de CC sin escobillas ↑Volver arriba

1. Primero debes elegir un motor sin escobillas adecuado.

Seleccione un motor sin escobillas según los parámetros eléctricos. En primer lugar, es necesario aclarar los parámetros eléctricos, como el rango de velocidad del motor requerido, el par, el voltaje nominal y el par nominal, y seleccionar el motor sin escobillas adecuado en función de estos parámetros. Generalmente, la velocidad nominal del motor sin escobillas es de 3000 RPM y se recomienda que la velocidad de trabajo sea superior a 200 RPM. Si necesita funcionar a una velocidad más baja durante mucho tiempo, puede considerar usar una caja de cambios para reducir la velocidad y aumentar el torque.

Seleccione un motor sin escobillas según el tamaño mecánico. Seleccione el motor apropiado de acuerdo con las dimensiones de instalación del motor, las dimensiones del eje de salida, las dimensiones generales, etc. que sean adecuadas para el equipo. Admitimos la personalización de motores sin escobillas en varios tamaños según los requisitos del cliente.

2. Seleccione el controlador sin escobillas adecuado.

Seleccione el controlador adecuado según los parámetros eléctricos del motor sin escobillas. Al seleccionar un controlador, asegúrese de que la potencia nominal y el voltaje del motor sin escobillas estén dentro del rango permitido del controlador para garantizar la compatibilidad entre el motor y el controlador. Nuestros controladores sin escobillas existentes se pueden dividir en controladores de bajo voltaje (12-60 VCC) y controladores de alto voltaje (110/220 VCA), que son adecuados para motores sin escobillas de bajo voltaje y motores sin escobillas de alto voltaje, respectivamente. Cabe señalar que los dos no se pueden mezclar.

Al seleccionar un controlador sin escobillas, se deben considerar el tamaño de la instalación y las condiciones de disipación de calor del controlador para garantizar que funcione en un entorno adecuado.

● Ventajas y desventajas del motor CC sin escobillas ↑Volver arriba

● Ventajas

En comparación con otros tipos de motores, los motores de CC sin escobillas tienen las ventajas de un tamaño pequeño, alta potencia de salida, baja vibración, bajo nivel de ruido y una larga vida útil. Echemos un vistazo más de cerca a las ventajas de los motores BLDC.

Una ventaja importante es la eficiencia, ya que estos motores pueden controlar continuamente la fuerza de rotación máxima (par). Por el contrario, los motores con escobillas sólo alcanzan su par máximo en determinados puntos durante la rotación. Para que un motor con escobillas entregue el mismo par que un motor sin escobillas, se deben utilizar imanes más grandes. Por este motivo, incluso los motores BLDC pequeños pueden generar una potencia considerable.

La segunda gran ventaja, relacionada con la primera, es la controlabilidad. Un motor BLDC se puede controlar mediante un mecanismo de retroalimentación para entregar exactamente el par y la velocidad deseados. A su vez, un control preciso reduce el consumo de energía y la generación de calor y prolonga la vida útil de la batería si el motor funciona con batería.

Como no hay escobillas, los motores BLDC también ofrecen una larga vida útil y bajo ruido eléctrico. Con los motores con escobillas, las escobillas y el conmutador se desgastan por el contacto en movimiento continuo y también pueden crear chispas en el contacto. El ruido eléctrico es especialmente el resultado de fuertes chispas en el área donde las escobillas pasan a través del espacio del conmutador. Esta es la razón por la que los motores BLDC a menudo se consideran preferibles en aplicaciones donde es necesario evitar el ruido eléctrico.

Además, los motores DC sin escobillas también tienen las siguientes ventajas:

1. Mayor eficiencia y densidad de potencia que los motores de inducción (con la misma potencia, el volumen y el peso se reducen aproximadamente un 35%)2. Uso de rodamientos de bolas de precisión, larga vida útil y funcionamiento silencioso.

3. Amplio rango de velocidad y potencia total del motor gracias a la curva de par lineal

4. Reducir las emisiones de interferencias eléctricas.

5. Intercambiable mecánicamente con motores paso a paso, lo que reduce los costos de construcción y aumenta la variedad de piezas

● Desventajas

Dado que los motores sin escobillas requieren una electrónica más sofisticada, el coste total de un motor sin escobillas es mayor que el de un motor con escobillas.

En la sección del modo de control del motor, presentamos que FOC puede controlar con precisión el tamaño y la dirección del campo magnético, haciendo que el par del motor sea estable, con poco ruido, alta eficiencia y con una respuesta dinámica de alta velocidad. Actualmente es la mejor opción para el control eficiente de motores DC sin escobillas (BLDC). Sin embargo, sus desventajas son el alto costo del hardware, los altos requisitos de rendimiento del controlador y la necesidad de que los parámetros del motor coincidan.

También tiene una desventaja, es decir, debido a la reactancia inductiva, el BLDC irá acompañado de fluctuación al arrancar, lo que no es tan suave como el arranque de los motores con escobillas.

Además, los motores de CC sin escobillas requieren conocimientos y equipos especializados para su reparación y mantenimiento, lo que los hace menos accesibles para el usuario medio.

● Usos y aplicaciones del motor CC sin escobillas ↑Volver arriba

Los motores de CC sin escobillas (BLDC) se utilizan ampliamente en automatización industrial, automóviles, equipos médicos, inteligencia artificial y otras industrias debido a su larga vida útil, bajo nivel de ruido y alto torque. A continuación presentaremos en detalle la aplicación de BLDC en diversas industrias.

1. Automatización Industrial

Los motores DC sin escobillas juegan un papel importante en el campo de la automatización industrial, como servomotores, máquinas herramienta CNC, robots, etc. También se utilizan como actuadores para controlar el movimiento de robots industriales para realizar tareas como pintura, montaje de productos e incluso soldadura. Estos dispositivos requieren motores de alta precisión y alta eficiencia para funcionar, y los motores de CC sin escobillas pueden cumplir exactamente estos requisitos.

2. Vehículos eléctricos

El motor de accionamiento en vehículos eléctricos es otro campo de aplicación importante de los motores CC sin escobillas. En particular, los motores de CC sin escobillas desempeñan un papel destacado en los reemplazos funcionales que requieren controlabilidad y en lugares donde los componentes se utilizan con frecuencia y, por lo tanto, requieren componentes de larga duración. El principal área de aplicación después de los sistemas de dirección asistida son los motores de compresores de aire acondicionado. Además, los motores de tracción de vehículos eléctricos (EV) también son un área prometedora para los motores de CC sin escobillas. Debido a que el sistema funciona con una batería limitada, los motores deben ser eficientes y compactos para que puedan caber en espacios reducidos.

Dado que los vehículos eléctricos requieren motores eficientes, confiables y livianos para proporcionar energía, los motores de CC sin escobillas tienen estas ventajas y, por lo tanto, se utilizan ampliamente en los sistemas de propulsión de los vehículos eléctricos.

3. Aeroespacial y Drones

En el campo aeroespacial, los motores CC sin escobillas son uno de los motores eléctricos más utilizados porque su excelente rendimiento es muy importante en estos campos. En la tecnología aeroespacial moderna, varios sistemas auxiliares de las aeronaves se basan en potentes y eficientes motores de corriente continua sin escobillas. En la tecnología aeronáutica se utilizan motores de corriente continua sin escobillas para controlar la superficie de vuelo y para accionar sistemas de energía en la cabina (p. ej. bombas de combustible, bombas de presión de aire, sistemas de suministro de energía, generadores y equipos de distribución de energía). El excelente rendimiento y la alta eficiencia de los motores CC sin escobillas en estas aplicaciones pueden garantizar un control flexible de la superficie de vuelo y garantizar la estabilidad y seguridad de la aeronave.

En la tecnología de drones, los motores de CC sin escobillas se pueden utilizar para controlar equipos como sistemas de interferencia, sistemas de comunicación y cámaras de drones. Los motores de CC sin escobillas pueden resolver los problemas de alta carga y respuesta rápida de estas aplicaciones con una alta potencia de salida y una respuesta de alta velocidad, lo que garantiza la confiabilidad y el rendimiento de los drones.

4. Equipo médico

En equipos médicos, los motores de CC sin escobillas también se utilizan ampliamente, como corazones artificiales, bombas de sangre, etc. Estos dispositivos requieren motores livianos, confiables y de alta precisión para alimentarlos, y los motores de CC sin escobillas pueden cumplir con estos requisitos.

Como un tipo de motor con alta eficiencia, bajo nivel de ruido y larga vida útil, el motor de CC sin escobillas se usa ampliamente en el campo de los equipos médicos. Su aplicación en aspiradores médicos, bombas de infusión, camas quirúrgicas, etc. ha hecho que el funcionamiento de los equipos sea más estable, preciso y confiable, y ha hecho importantes contribuciones al desarrollo de equipos médicos.

5. Hogar inteligente

En los sistemas domésticos inteligentes, los ventiladores de circulación, humidificadores, deshumidificadores, ambientadores, ventiladores de calefacción y refrigeración, secadores de manos, cerraduras de puertas inteligentes, puertas y ventanas eléctricas, etc. también utilizan motores de CC sin escobillas. La transición de los motores de electrodomésticos de motores de inducción a motores de CC sin escobillas y sus controladores puede cumplir mejor con los requisitos de conservación de energía, protección ambiental, inteligencia, bajo nivel de ruido y comodidad.

Los motores CC sin escobillas también se utilizan desde hace mucho tiempo en lavadoras, sistemas de aire acondicionado, máquinas de vacío y otros aparatos electrónicos de consumo; más recientemente, también se han utilizado en ventiladores, donde su alta eficiencia ha contribuido a una reducción considerable del consumo eléctrico.

En definitiva, las aplicaciones prácticas de los motores sin escobillas están en todas partes de la vida. Los motores de CC sin escobillas (BLDC) son dispositivos eficientes, duraderos y versátiles con diversas aplicaciones en todas las industrias. Su construcción, tipos y aplicaciones los convierten en un componente crucial en la tecnología y la automatización modernas.