Artykuł pozwala dowiedzieć się wszystkiego o silnikach krokowych

Kliknij bezpośrednio na dowolny rozdział, który Cię interesuje.

● Co to jest silnik krokowy?

Silnik krokowy to bezszczotkowy synchroniczny silnik prądu stałego, który przetwarza impulsy cyfrowe na obrót osi mechanicznej. W przeciwieństwie do wielu innych standardowych typów silników, silnik krokowy nie obraca się w sposób ciągły przez dowolną liczbę obrotów, dopóki dostarczane do niego napięcie prądu stałego nie zostanie odcięte. Ma kilka cewek zorganizowanych w grupy, tak zwane „fazy”. Jeżeli każda faza jest włączana po kolei, silnik obraca się krok po kroku.

Silniki krokowe dzielą cały ruch obrotowy na kilka równych kroków. Jeśli silnik jest odpowiednio dobrany do momentu obrotowego i prędkości aplikacji, położenie silnika można sterować tak, aby poruszało się w jednym z tych etapów i pozostawało w tym stanie bez żadnej informacji zwrotnej z czujnika położenia.

Poza tym silnik krokowy jest cyfrowym urządzeniem wejściowym i wyjściowym. Jest szczególnie odpowiedni do zastosowań, w których sygnał sterujący ma postać impulsów cyfrowych, a nie napięć analogowych. Cyfrowy impuls wysłany do sterownika silnika krokowego powoduje, że silnik zwiększa określony kąt ruchu. Wraz ze wzrostem częstotliwości impulsów cyfrowych ruch krokowy staje się ciągłym obrotem.

Dzięki krokom sterowanym komputerowo można osiągnąć bardzo precyzyjne pozycjonowanie i/lub kontrolę prędkości. W rezultacie silniki krokowe stały się silnikami wybieranymi w wielu zastosowaniach precyzyjnego sterowania ruchem.

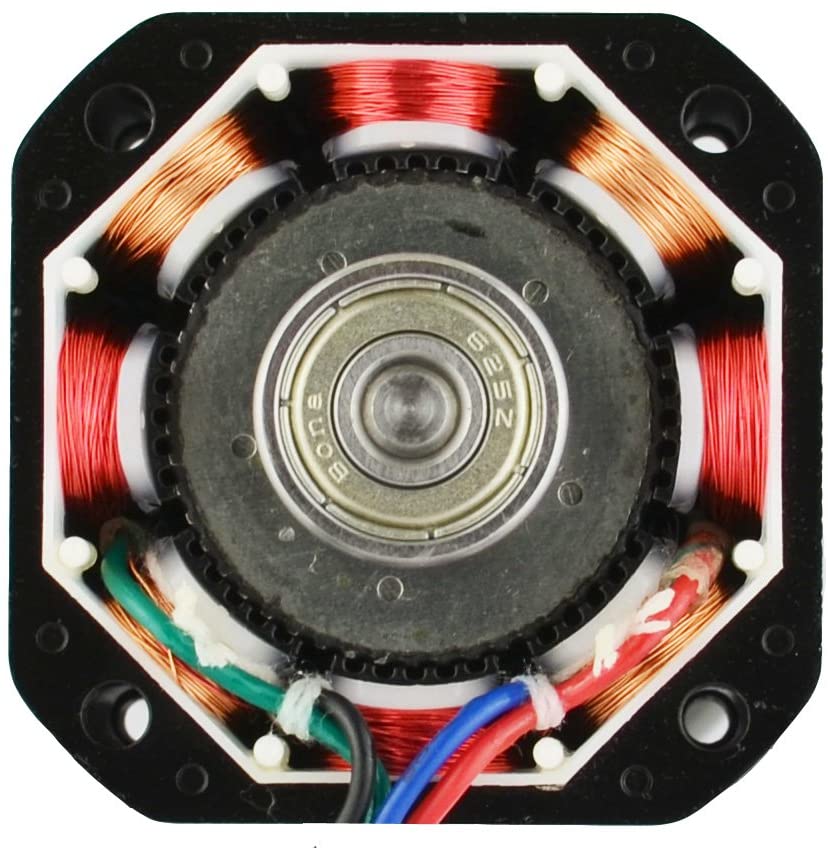

● Jak działa silnik krokowy?

Gdy prąd przepływa przez uzwojenie stojana, uzwojenie stojana generuje wektorowe pole magnetyczne. To pole magnetyczne spowoduje obrót wirnika pod pewnym kątem, tak aby kierunek pola magnetycznego wirnika był zgodny z kierunkiem pola magnetycznego stojana. Kiedy wektorowe pole magnetyczne stojana obraca się o kąt. Wirnik obraca się również pod kątem do tego pola magnetycznego. Za każdym razem, gdy zostanie wprowadzony impuls elektryczny, silnik obraca się o kąt i przesuwa się o jeden krok do przodu. Jego wyjściowe przemieszczenie kątowe jest proporcjonalne do liczby impulsów wejściowych, a prędkość obrotowa jest proporcjonalna do częstotliwości impulsów. Zmień kolejność zasilania uzwojeń, a silnik zmieni kierunek. Dlatego obrót silnika krokowego można kontrolować, kontrolując liczbę impulsów, częstotliwość i kolejność zasilania każdego uzwojenia fazowego silnika.

Popularne typy silników mają wewnątrz żelazne rdzenie i cewki uzwojenia. Uzwojenie ma opór i powoduje straty po podłączeniu prądu. Wielkość straty jest proporcjonalna do rezystancji i kwadratu prądu. To właśnie nazywamy utratą miedzi. Jeśli prąd nie jest standardowym prądem stałym lub sinusoidalnym, wystąpi również utrata harmonicznych; żelazny rdzeń będzie miał histerezę. Efekt prądu wirowego powoduje również straty w zmiennym polu magnetycznym, a jego wielkość zależy od materiału, prądu, częstotliwości i napięcia. Nazywa się to utratą żelaza.

Zarówno straty miedzi, jak i żelaza pojawiają się w postaci ciepła, wpływając na wydajność silnika. Silniki krokowe zazwyczaj dążą do dokładności pozycjonowania i wyjściowego momentu obrotowego, a ich wydajność jest stosunkowo niska. Prąd jest na ogół większy i ma wyższą zawartość harmonicznych. Częstotliwość zmiany prądu zmienia się również wraz ze zmianą prędkości obrotowej. Dlatego silniki krokowe często się nagrzewają, bardziej niż zwykle.

Silnik przekształca energię elektryczną w energię mechaniczną, a silnik krokowy jest elementem sterującym z otwartą pętlą, który przekształca sygnały impulsów elektrycznych na przemieszczenie kątowe lub przemieszczenie liniowe. W warunkach bez przeciążenia prędkość silnika i położenie zatrzymania zależą wyłącznie od częstotliwości i liczby impulsów sygnału impulsowego i nie mają na nie wpływu zmiany obciążenia. Innymi słowy, jeśli do silnika zostanie dodany sygnał impulsowy, silnik obróci się o kąt kroku. Istnienie tej liniowej zależności w połączeniu z charakterystyką silnika krokowego, który ma tylko błędy okresowe i nie ma błędów akumulowanych. Dzięki temu użycie silników krokowych do sterowania prędkością, położeniem i innymi obszarami sterowania jest bardzo proste.

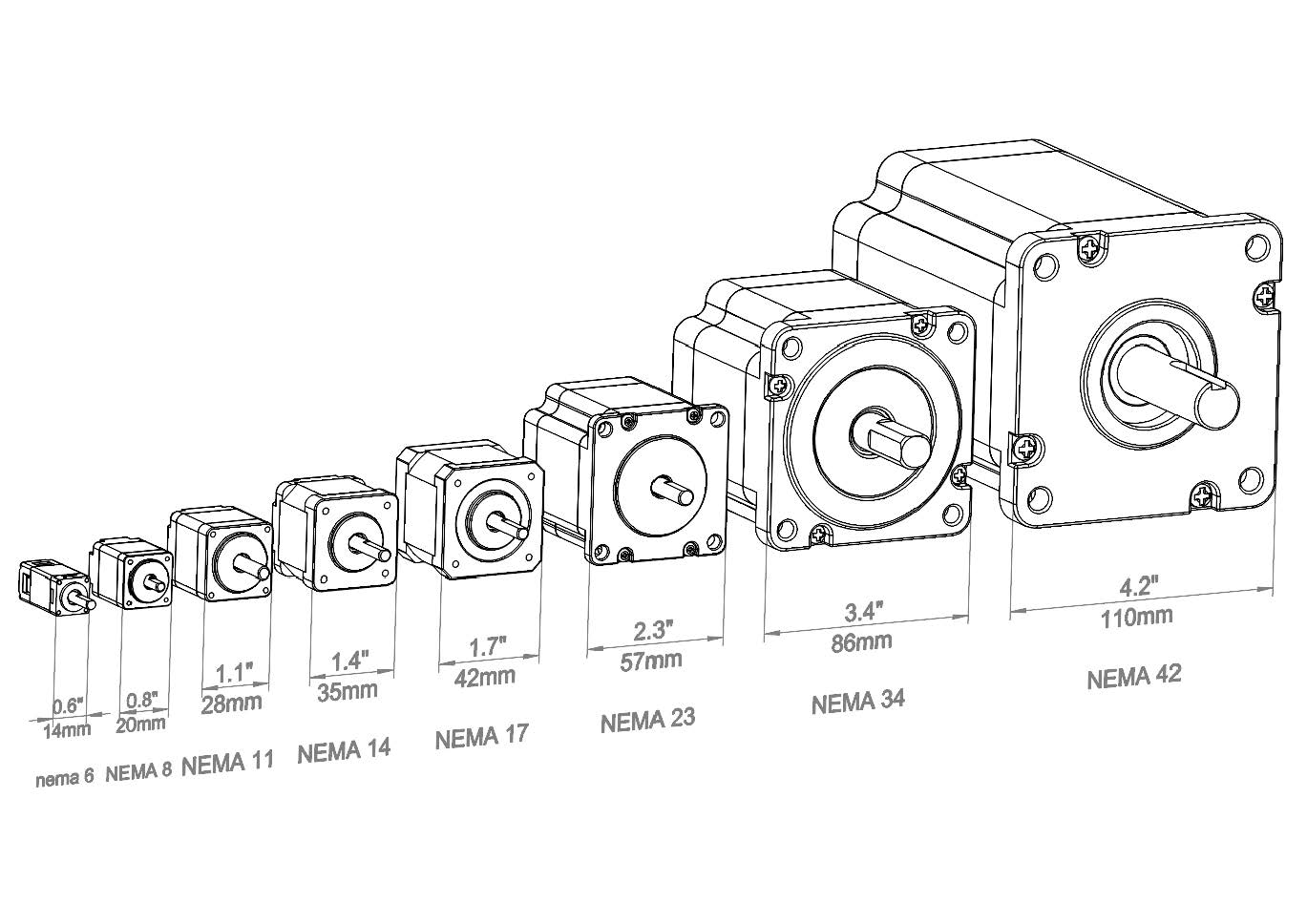

● Rozmiar silnika krokowego

Silniki krokowe są klasyfikowane według rozmiaru ramy, np. „Nema 17” lub „Nema 23”. Czy zastanawiałeś się kiedyś, jak to się dzieje i co to oznacza? Amerykańskie Stowarzyszenie Producentów Elektrycznych ustanawia standardy dla wielu produktów elektrycznych, w tym silników krokowych. Ogólnie rzecz biorąc, „Nema 17” oznacza, że powierzchnia montażowa silnika wynosi 1,7 cala kwadratowego. Dlatego wymiary silnika krokowego Nema 23 wynoszą 2,3 cala kwadratowego. Lub 57mm, jak pokazano poniżej.

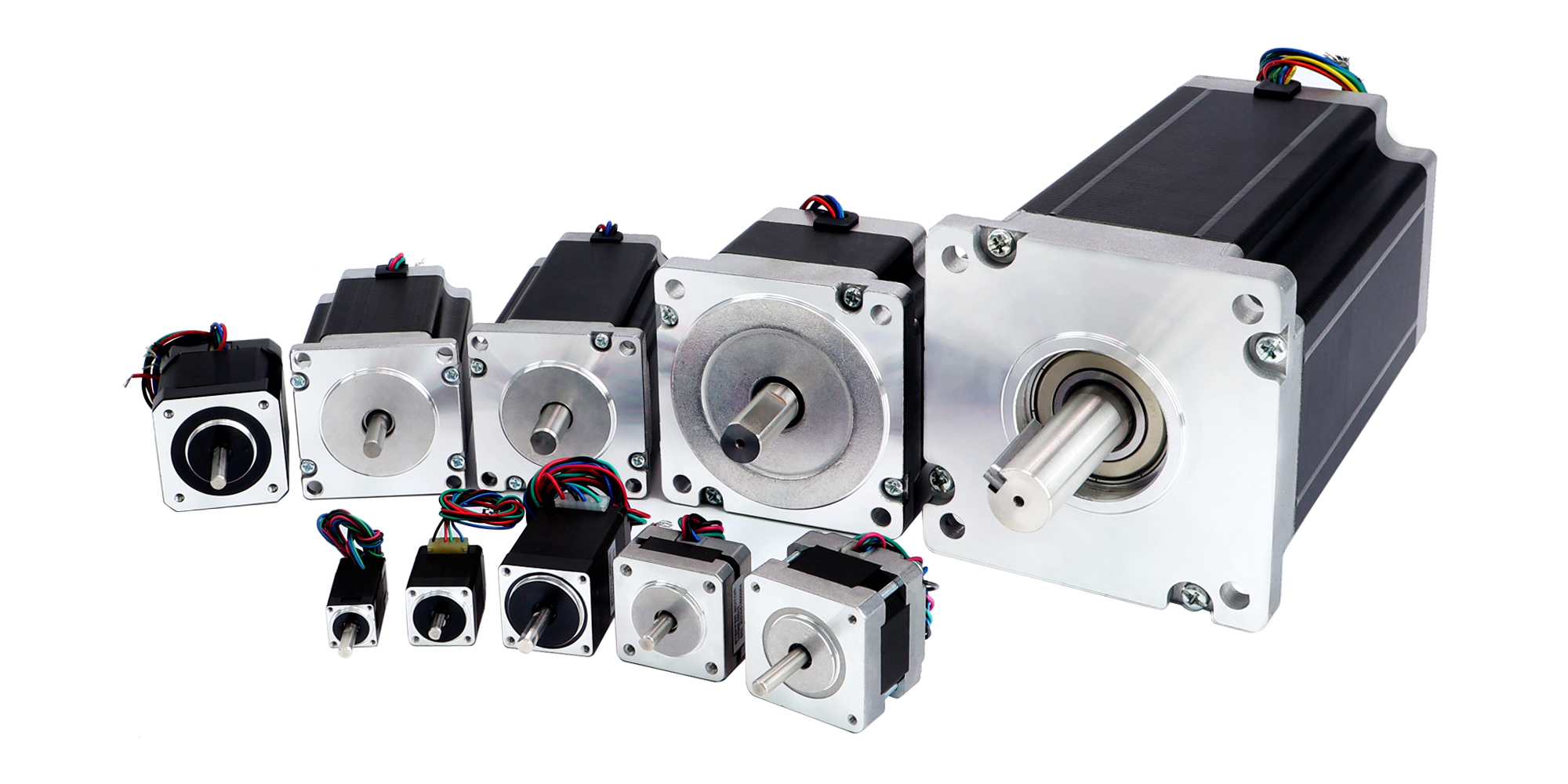

Na zdjęciu poniżej przedstawiono silniki krokowe Nema o rozmiarach 06, 08, 11, 14, 17, 23, 24, 34 i 42. Rozmiar 24 to mała anomalia - nie ma oficjalnej definicji Nemy dla rozmiaru 24. Montuje się podobnie jak rozmiar 23, ale jest nieco szerszy (ok. 4 mm), co pozwala na zastosowanie większych wirników i stojanów, a zatem około 30% większy moment obrotowy.

Zasadniczo producenci są zgodni co do proponowanego standardu. Daje to producentom większą elastyczność projektowania, ponieważ wiedzą z góry, że jeden silnik Nema 17 będzie pasował do innego mocowania Nema 17, bez konieczności przeprojektowywania czegokolwiek; zwłaszcza jeśli zdecydują się na zmianę dostawcy silników.

● Typy silników krokowych

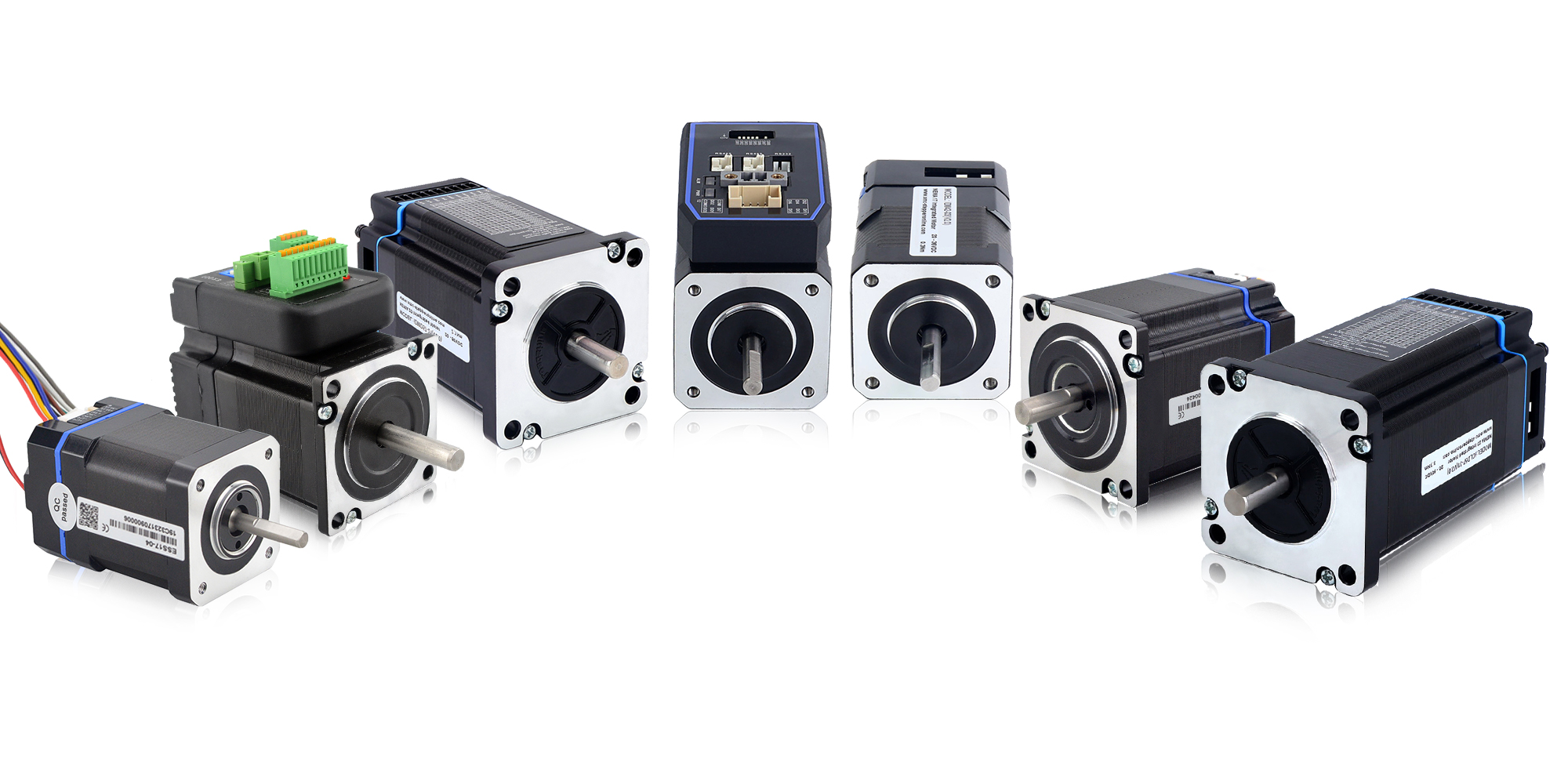

Istnieje wiele typów silników krokowych sprzedawanych przez STEPPERONLINE, a zrozumienie cech i zastosowań różnych typów silników krokowych pomoże Ci zdecydować, który typ jest dla Ciebie najlepszy.

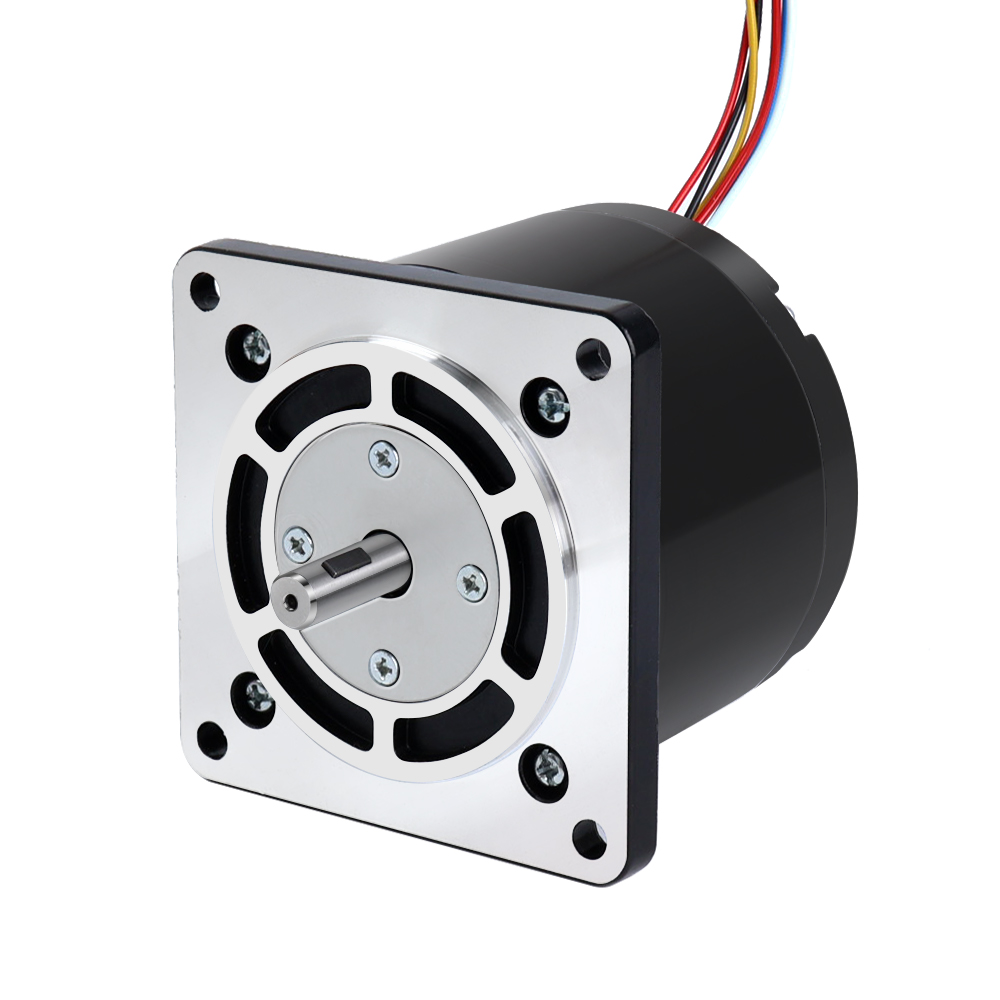

Hybrydowy silnik krokowy to połączenie silnika o zmiennej reluktancji i silnika z magnesami trwałymi. Stojan jest stymulowany elektromagnetycznie jak silnik krokowy o zmiennej reluktancji, a wirnik silnika krokowego jest namagnesowany osiowo jak silnik krokowy z magnesem trwałym. Ten silnik krokowy jest siłownikiem, który przekształca impulsy elektryczne w przemieszczenie kątowe.

W porównaniu do pozostałych dwóch typów silników krokowych, hybrydowe silniki krokowe zapewniają wyższy moment obrotowy przy mniejszym kącie kroku i mają lepsze właściwości dynamiczne. Wraz z rozwojem nauki i technologii, zwłaszcza materiałów z magnesami trwałymi, technologii półprzewodników i technologii komputerowej, te silniki krokowe znalazły szerokie zastosowanie w automatyce przemysłowej, robotyce, przemyśle tekstylnym i medycznym.

Silnik krokowy w zamkniętej pętli to silnik krokowy z enkoderem dodanym na końcu silnika w celu uzyskania sterowania w pętli zamkniętej. Sterowanie silnikiem krokowym w pętli zamkniętej to układ serwo, który wykorzystuje sprzężenie zwrotne położenia i/lub sprzężenie zwrotne prędkości w celu określenia zmiany fazy odpowiedniej do położenia wirnika, co może znacznie poprawić wydajność silnika krokowego bez utraty kroków.

Silnik krokowy z zamkniętą pętlą ma konstrukcję z podwójnym uzwojeniem, a jego silnik wykorzystuje precyzyjny enkoder liniowy. Za każdym razem, gdy silnik obróci się o jedną klatkę, enkoder wygeneruje impuls, dzięki czemu można uzyskać dokładną pozycję obrotu silnika, podczas gdy zwykłe silniki krokowe mają tylko jedną. Położenie uzwojenia i obrót silnika są zawodne.

Silnik krokowy z zamkniętą pętlą wykorzystuje sterowanie zatrzaskowe, które wymaga wprowadzenia impulsu odniesienia. Dzięki kontroli ze sprzężeniem zwrotnym można zsynchronizować impuls sterujący. Pozycję obrotową silnika można utrzymać na stałym poziomie, podczas gdy zwykły silnik krokowy przyjmuje sterowanie w pętli otwartej i nie musi wprowadzać impulsu odniesienia. Należy kontrolować jedynie częstotliwość kroków i kierunek silnika, a pozycji obrotu silnika nie da się kontrolować.

W porównaniu ze zwykłymi silnikami krokowymi, silniki krokowe z zamkniętą pętlą mają wyższą zdolność reakcji dynamicznej i mogą osiągnąć precyzyjną kontrolę położenia obrotowego przy małych błędach położenia. Co więcej, ma wysoką precyzję, a dokładność położenia można kontrolować w zakresie 0,1 stopnia, podczas gdy dokładność położenia zwykłych silników krokowych można kontrolować tylko w zakresie 1 stopnia, przy słabej stabilności działania i dużych błędach położenia.

Ponadto silniki krokowe z zamkniętą pętlą mają większą nośność i mogą wytrzymać większe obciążenia, podczas gdy zwykłe silniki krokowe mają mniejszą nośność i gorszą trwałość.

Zintegrowane silniki krokowe łączą napędy krokowe i silniki w jednym urządzeniu. Zintegrowane silniki krokowe zapewniają oszczędność miejsca, co ogranicza okablowanie i obniża koszty w porównaniu z oddzielnymi komponentami silnika i napędu. Idealnie nadają się do zastosowań takich jak pakowanie i etykietowanie, automatyczne testy i pomiary, zautomatyzowany montaż i nauki przyrodnicze.

Inne korzyści płynące z integracji silników i jednostek napędowych obejmują łatwość wdrożenia, zmniejszoną złożoność okablowania, szybszą konfigurację i projektowanie systemu oraz gwarantowaną kompatybilność z napędem silnikowym.

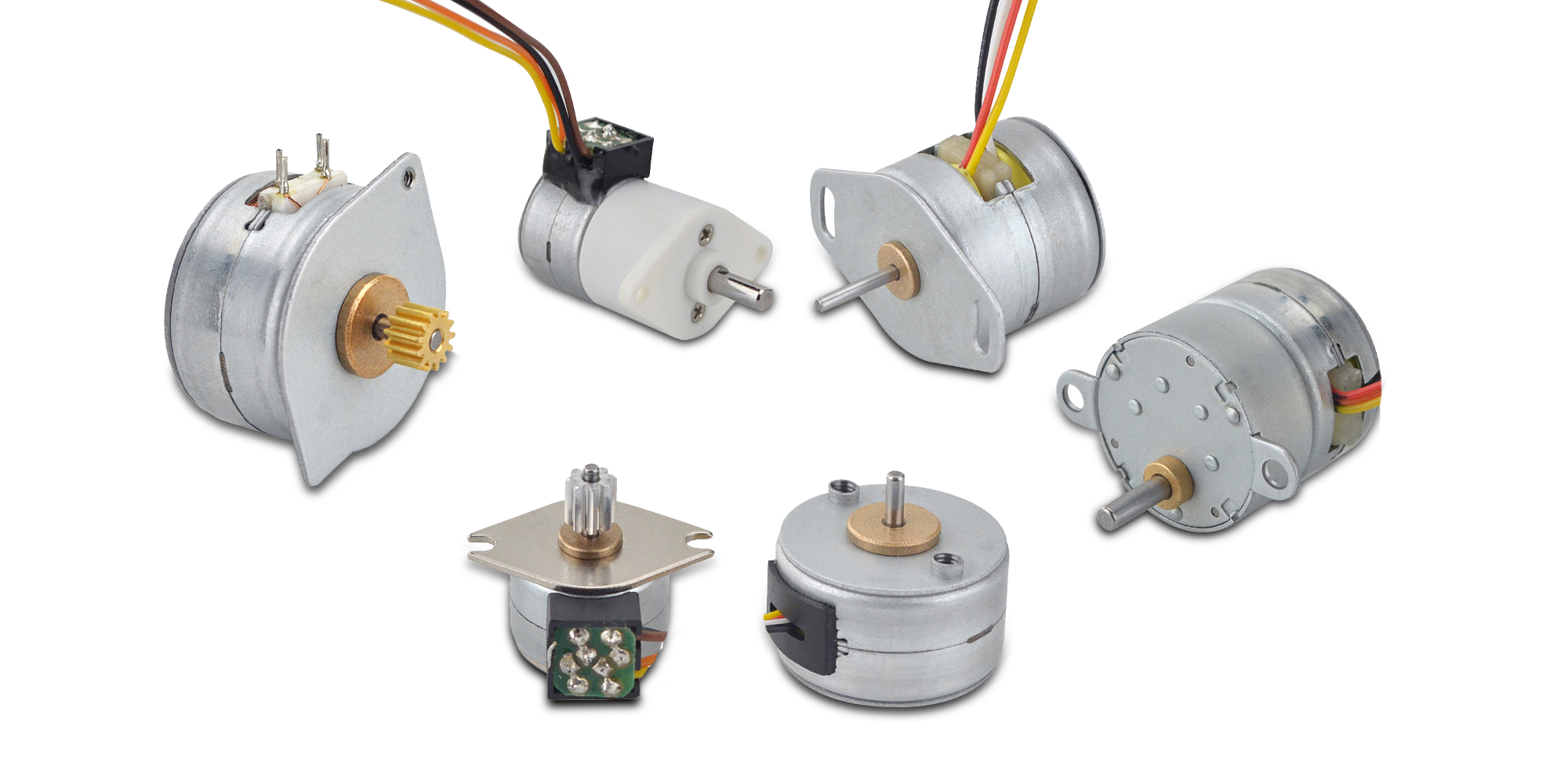

● Silnik krokowy z magnesem trwałym

Silniki z magnesami trwałymi wykorzystują magnes trwały (PM) w wirniku i działają na zasadzie przyciągania lub odpychania pomiędzy magnesem wirnika a elektromagnesami stojana. Wirnik silnika krokowego z magnesami trwałymi wykonany jest ze stali z magnesami trwałymi. Stojan silnika krokowego jest przetwarzany na biegun zębaty w kształcie pazura metodą tłoczenia, a wirnik wykorzystuje stal magnetyczną z magnesami trwałymi z promieniowym namagnesowaniem wielobiegunowym. Pole magnetyczne generowane przez kierunek prądu cewki wyklucza się wzajemnie z polem magnetycznym wirnika, w związku z czym silnik obraca się w kierunku przeciwnym.

Ten silnik krokowy jest również znany jako silnik krokowy PM. Kierunek osiowy całego stojana i wirnika silnika jest podzielony na dwie sekcje, a środek jest oddzielony magnetycznym elementem oddzielającym. Obie sekcje są oddzielone od siebie krokiem, a każda składa się ze stojana, wirnika i uzwojenia pierścieniowego nałożonego na stojan. Silnik krokowy PM jest stosowany głównie w komputerowych urządzeniach peryferyjnych, systemach fotograficznych, optoelektronicznych urządzeniach kombinowanych, sterowaniu zaworami, reaktorach jądrowych, terminalach bankowych, obrabiarkach CNC, automatycznych maszynach do nawijania, zegarkach elektronicznych i sprzęcie medycznym itp.

● Silnik krokowy o zmiennej reluktancji

Silnik krokowy o zmiennej reluktancji to rodzaj silnika elektrycznego działającego na zasadzie reluktancji magnetycznej. Silnik ten zbudowany jest z żelaznego wirnika i kilku uzwojeń stojana. Uzwojenia są namagnesowane w określonej kolejności, powodując ruch wirnika w dyskretnych krokach.

Silniki krokowe o zmiennej reluktancji zapewniają dużą liczbę kroków i dobry moment obrotowy przy niskich prędkościach. Jednak przy wyższych prędkościach wydajność może być mniej zadowalająca ze względu na problemy z rezonansem.

Silniki krokowe o zmiennej reluktancji są uważane za wytrzymałe i niezawodne, co czyni je odpowiednimi do środowisk, w których silnik może być narażony na trudne warunki.

Jedną z głównych wad silników krokowych o zmiennej reluktancji jest to, że są one zazwyczaj głośniejsze niż inne typy silników krokowych. Dzieje się tak dlatego, że wirnik jest słabo tłumiony, co powoduje wyższy poziom wibracji mechanicznych.

Liniowe silniki krokowe to specjalny typ silników krokowych, których konstrukcja i zasady działania różnią się od tradycyjnych obrotowych silników krokowych. Liniowy silnik krokowy to silnik liniowy, który osiąga przemieszczenie liniowe poprzez ruch liniowy, a nie ruch obrotowy osiągany przez tradycyjne silniki krokowe. Konstrukcja liniowego silnika krokowego składa się zwykle ze stałego stojana i ruchomego suwaka. Stojan jest wyposażony w cewki wewnątrz, a suwak w magnesy trwałe. Kiedy prąd przepływa przez cewkę stojana, generowane jest pole magnetyczne. Oddziaływanie pomiędzy magnesem trwałym na suwaku a polem magnetycznym stojana generuje siłę przyciągania lub odpychania, powodując w ten sposób liniowy ruch suwaka wokół ustalonej osi. Sterowanie liniowym silnikiem krokowym jest podobne do tradycyjnego silnika krokowego. Kontrolując kierunek i wielkość prądu, można kontrolować położenie i prędkość suwaka. Sygnał impulsowy każdego silnika krokowego przesuwa suwak o ustalony krok, dzięki czemu można uzyskać precyzyjne przemieszczenie liniowe.

Istnieją trzy popularne typy liniowych silników krokowych, mianowicie z napędem zewnętrznym, z wałem przelotowym i z wałem stałym. Można go wybrać według kluczowych wskaźników konkretnych zastosowań. Liniowe silniki krokowe mają zalety wysokiej precyzji, przenoszenia bez luzów i szybkiej reakcji, dlatego są preferowane w zastosowaniach wymagających wysokiej wydajności sterowania ruchem liniowym.

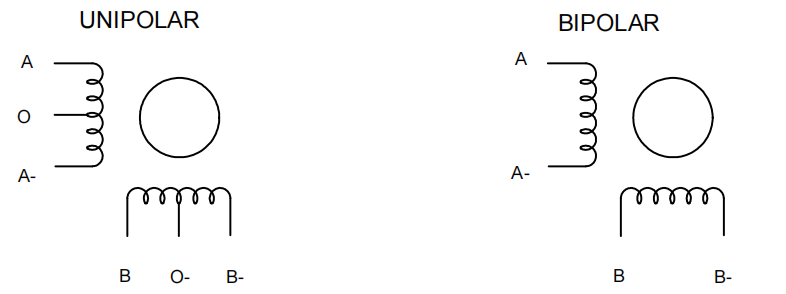

● Jednobiegunowy a bipolarny

Silnik krokowy to silnik, który kontroluje kąt obrotu za pomocą impulsów elektrycznych. Bipolarne silniki krokowe i unipolarne silniki krokowe to dwa popularne typy silników krokowych. Główną różnicą między nimi jest sposób sterowania. Bipolarny silnik krokowy musi odwrócić prąd, aby zmienić kierunek wirnika, dlatego do sterowania kierunkiem potrzebne są 4 elektrody, każda elektroda ma dwa stany (ON/OFF).

Jednobiegunowy silnik krokowy potrzebuje tylko dwóch elektrod do kontrolowania obrotu wirnika, a silnik obraca się poprzez zmianę kierunku prądu. Dlatego w porównaniu z bipolarnymi silnikami krokowymi, unipolarne silniki krokowe potrzebują tylko 2 elektrod, aby osiągnąć tę samą kontrolę ruchu. Ponieważ jednak unipolarne silniki krokowe wymagają dodania jednobiegunowego sterownika w obwodzie sterującym, złożoność obwodu jest nieco większa.

Bipolarne i unipolarne silniki krokowe mają swoje zalety i wady, a odpowiedni silnik można wybrać w zależności od konkretnego scenariusza zastosowania.

Zaletami bipolarnych silników krokowych są duży moment obrotowy, duża prędkość, wysoka precyzja i proste sterowanie, dlatego często stosuje się je w sytuacjach, w których wymagana jest duża prędkość i precyzja sterowania. Moment obrotowy i precyzja jednobiegunowych silników krokowych są porównywane z momentami bipolarnych silników krokowych. Silnik jest gorszy i wolniejszy. Ponadto sterowniki stosowane w jednobiegunowych silnikach krokowych są kosztowne i mają mniej opcji.

● Jak wybrać silnik krokowy, sterownik i zasilacz?

Silniki krokowe to dobry wybór, gdy potrzebujesz kontrolować ruch. Można je stosować w scenariuszach, w których wymagana jest kontrola kąta obrotu, prędkości, pozycji i synchronizacji.

Kiedy wybieramy silnik krokowy, należy wziąć pod uwagę kilka czynników.

1. W jaki sposób silnik jest połączony z obciążeniem?

Po określeniu rodzaju sprzęgła między silnikiem a obciążeniem można wybrać silnik krokowy na podstawie długości, średnicy i typu wału. Obecnie standardowe silniki krokowe STEPPERONLINE mają różne długości wałów, średnice wałów i typy wałów i mogą zapewniać różne niestandardowe usługi dla wału silnika.2. Jak szybko ładunek musi się poruszać lub przyspieszać?

Wybierając odpowiedni silnik, należy wziąć pod uwagę równowagę między prędkością a obciążeniem. W przypadku niektórych urządzeń, które wymagają szybkiego ruchu, możemy wybrać silniki o dużej prędkości, natomiast jeśli obciążenie jest większe, musimy wybrać silnik o większym momencie obrotowym. Dlatego przy wyborze silnika należy wziąć pod uwagę równowagę pomiędzy prędkością i obciążeniem w zależności od rzeczywistych potrzeb i wybrać silnik, który jest w stanie zaspokoić zarówno prędkość ruchu, jak i obciążenie. Poniżej podano maksymalną prędkość i zalecaną prędkość silnika każdego rozmiaru w stanie bez obciążenia.

| Brak prędkości ładowania | |||

| Typ silnika | Wymiary (mm) | Maks. Prędkość (rpm) | Zalecana prędkość robocza (rpm) |

| Silnik z otwartą pętlą | Nema 6(14x14) | 1000 | 100-600 |

| Nema 8(20x20) | 1000 | 100-600 | |

| Nema 11(28x28) | 1000 | 100-600 | |

| Nema 14(35x35) | 1000 | 100-600 | |

| Nema 16(40x40) | 1000 | 100-500 | |

| Nema 17(42x42) | 1000 | 100-500 | |

| Nema 23(57x57) | 1000 | 100-500 | |

| Nema 24(60x60) | 1000 | 100-500 | |

| Nema 34(86x86) | 1000 | 100-400 | |

| Nema 42(110x110) | 500 | 100-300 | |

| Silnik z zamkniętą pętlą | Nema 8(20x20) | 2000 | 100-1500 |

| Nema 11(28x28) | 2000 | 100-1500 | |

| Nema 14(35x35) | 2000 | 100-1000 | |

| Nema 17(42x42) | 2000 | 100-1000 | |

| Nema 23(57x57) | 1500 | 100-1000 | |

| Nema 24(60x60) | 1500 | 100-1000 | |

| Nema 34(86x86) | 1500 | 100-1000 | |

Możesz także określić, czy silnik spełnia wymagania dotyczące prędkości obciążenia, na podstawie wykresu krzywej silnika.

3. Jaki moment obrotowy jest wymagany do przesunięcia ładunku?

Większość silników ma moment obrotowy znamionowy. Na to musisz zwrócić uwagę, aby zdecydować, czy silnik ma siłę, aby zrobić to, co chcesz. Moment trzymania silnika krokowego jest podobny do „mocy” konwencjonalnego silnika. Jednak fizyczna struktura silników krokowych jest zupełnie inna niż silników prądu przemiennego i stałego, a moc wyjściowa silnika zmienia się w zależności od prędkości, prądu i napięcia wejściowego.

Ogólnie rzecz biorąc, jeśli wymagany moment obrotowy jest mniejszy niż 0,8Nm, wybierz Nema 8 (20x20mm), Nema 11 (28x28mm), Nema 14 (35x35mm), Nema 16 (39x39mm), Nema 17 (42x42mm); jeśli moment obrotowy wynosi około 1Nm, wybierz silnik krokowy Nema 23. Jeśli moment obrotowy przekracza kilka Nm, należy wybrać silnik krokowy o specyfikacjach takich jak Nema 34 i Nema 42.

4. Jaka dokładność jest wymagana przy pozycjonowaniu ładunku?

Dokładność silników krokowych wzrasta, gdy kroki są mniejsze. Dzieje się tak dlatego, że jeden obrót dzieli się na bardziej ostrożne i liczniejsze kroki, które pozostawiają mniej miejsca na błędy. Na przykład silnik krokowy o kącie 0,9° zapewnia większą dokładność niż silnik krokowy o kącie 1,8°.

Powszechnym błędnym przekonaniem jest to, że silniki krokowe 1,8° pracujące z połową kroków osiągną tę samą dokładność, co silniki krokowe 0,9° pracujące z pełnymi krokami. Innym błędnym przekonaniem jest to, że przy zastosowaniu silnika krokowego 0,9° następuje utrata momentu obrotowego. Założenia te są błędne, a zrozumienie cech konstrukcji mechanicznej może wyjaśnić dlaczego.

Ogólnie rzecz biorąc, silniki krokowe 0,9° najlepiej nadają się do zastosowań wymagających dużej prędkości i precyzji. I odwrotnie, silniki krokowe 1,8° zapewniają wyższy moment obrotowy, ale niższą dokładność. Dostępne są również silniki krokowe 0,9° z opatentowaną konstrukcją 12-biegunową. Te bardziej zaawansowane silniki łączą w sobie cechy silników 0,9° i 1,8° oraz zapewniają wysoką dokładność i wyższy moment obrotowy.

● Wybierz sterownik silnika krokowego

Aby w pełni wykorzystać możliwości swojego silnika krokowego, musisz użyć odpowiedniego sterownika. Wybierając sterownik, należy zwrócić uwagę na trzy kluczowe elementy: napięcie, prąd, mikrokrok i liczbę faz. Każdy z nich odgrywa ważną rolę w działaniu silnika. Nieuwzględnienie tych parametrów może skutkować słabą wydajnością, głośniejszym hałasem, a nawet przegrzaniem i awarią silnika, co skutkuje stratą czasu produkcji i zwiększonymi kosztami konserwacji.

1. Napięcie znamionowe

Przekroczenie maksymalnego napięcia znamionowego silnika lub eksploatacja go przy wyższym napięciu zasilania może spowodować awarię silnika. Z tego powodu przy wyborze sterownika silnika krokowego należy znać maksymalne napięcie znamionowe lub typowe napięcie znamionowe silnika z opisu produktu lub krzywej momentu obrotowego. Silniki krokowe są zazwyczaj zasilane przez sterowniki działające na prąd przemienny (120 V lub 240 V) lub niskonapięciowy prąd stały (taki jak 24 V, 36 V lub 48 V). Jeśli silnik będzie zasilany wyższym napięciem niż podano, np. silnikiem o napięciu znamionowym 24 V prądu stałego, przy wysokim napięciu, silnik szybko się przegrzeje. I odwrotnie, silnik pracujący przy zbyt niskim napięciu (np. silnik wysokiego napięcia pracujący przy napięciu 24 V prądu stałego) będzie wytwarzał mniej mocy i może spowodować utknięcie silnika, jeśli obciążenie nie zostanie zmniejszone.

2. Aktualna ocena

Upewnij się, że sterownik jest odpowiedni dla szerokiego zakresu prądu, aby móc przetestować system przy różnych napięciach odpowiednich dla Twojego zastosowania. Aby określić prąd znamionowy, należy wziąć pod uwagę zarówno wymagania dotyczące prądu ciągłego lub skutecznego, jak i wymagania dotyczące prądu szczytowego. W szczotkowych i bezszczotkowych silnikach prądu stałego tylna siła elektromotoryczna nie występuje podczas rozruchu i postoju, a kierowca widzi jedynie rezystancję uzwojenia silnika. Dlatego zanim silnik się rozkręci, następuje udar prądu, który generuje przeciwne pole elektromagnetyczne przeciwne do napięcia zasilania, co zmniejsza pobór prądu. Nawet jeśli aplikacja wymaga maksymalnie 1 A prądu ciągłego podczas normalnej pracy, może być konieczne przetworzenie 2–3 razy lub nawet więcej prądu ciągłego podczas uruchamiania i zatrzymywania.

3. Mikrokrok

Silniki krokowe poruszają się w krokach zwykle wynoszących 1,8°, tj. 200 kroków na obrót. Może to stanowić problem, jeśli potrzebujemy małych ruchów. Jedną z opcji byłoby zastosowanie jakiegoś rodzaju skrzyni biegów, ale jest też inna opcja – mikrokrok. Mikrokrok oznacza, że możemy wykonać ponad 200 kroków na obrót, a co za tym idzie, mniejsze ruchy.

Podczas pracy silników krokowych z pełnymi krokami sygnał wyjściowy sterownika silnika krokowego wygląda jak sygnał o fali prostokątnej i generuje zgrubne ruchy. Im większe mikrokroki, tym bardziej sygnał wyjściowy przypomina falę sinusoidalną, a silnik krokowy pracuje płynniej. Ma to jednak również wadę. Wraz ze wzrostem wartości mikrokroku moment obrotowy gwałtownie spada, a jeśli wartość jest zbyt duża, silnik nie będzie w stanie wygenerować wystarczającego momentu obrotowego, aby w ogóle się obrócić. Zwykle można zastosować 1/4, 1/8 lub nawet 1/16, aby uzyskać zadowalająco płynne ruchy i nadal generować wystarczający moment obrotowy.

4. Liczba faz

Sterowniki silników krokowych służą do sterowania określoną liczbą faz. W przypadku typowych jednobiegunowych i bipolarnych silników krokowych stosuje się napędy dwufazowe, natomiast w silnikach o zmiennej reluktancji stosuje się napędy trójfazowe. Przed wyborem sterownika prosimy o potwierdzenie numeru fazy silnika.

W przypadku korzystania z silnika krokowego potrzebny będzie zasilacz zapewniający zasilanie silnika krokowego. Właściwy zasilacz może sprawić, że silnik krokowy będzie działał z optymalną wydajnością. Zamiast tego niewłaściwy zasilacz może spowodować niską wydajność lub większe straty energii.

Poniżej znajduje się kilka wskazówek dotyczących wyboru zasilacza:

| Rozmiar silnika | Napięcie sterujące |

| Nema 8 - Nema 17 | 12 - 24VDC |

| Nema 23, Nema 24 | 24 - 48VDC |

| Nema 34 | 48 - 100VDC/30 - 70VAC |

| Nema 42 - Nema 52 | 110 - 220VAC |

- Potwierdź prąd znamionowy silnika. Można go znaleźć w arkuszu danych silnika.

- Potwierdź napięcie sterujące. Napięcie sterujące jest głównym czynnikiem przy wyborze zasilacza. Zwykle wyższe napięcie zapewnia lepszą wydajność.

Poniżej tabeli znajdują się zalecane napięcia dla silników krokowych. Możesz wybrać odpowiednie napięcie sterujące w zależności od zastosowania.

Oblicz wartość mocy. Oferujemy dla Ciebie prostą formułę:

P=n*I*V*1.2P: Wartość mocy

n: Liczba silników krokowych

I: Prąd znamionowy silnika

V: Napięcie sterujące

1.2: czyli 20% marży

np. 3 jednostki silników o prądzie znamionowym 3A każdy i napięciu zasilania 36V, szacunkowa moc wynosi około: 3*3A*36V*1,2=388,8W. możesz więc wybrać dostawcę prądu 36V i 400W

Uwaga: wzór jest jedynie szacunkową wartością mocy, inne warunki pracy będą wymagały innej mocy. Na przykład w układzie 3-osiowym nie wszystkie 3 silniki pracują w tym samym czasie i nie wszystkie 3 silniki pracują przy maksymalnym obciążeniu itp. W tych warunkach wartość mocy może być niższa niż wartość obliczona ze wzoru.

● Silniki krokowe — zalety i wady

Zalety silników krokowych

- Dzięki swojej wewnętrznej budowie silniki krokowe nie wymagają czujników do wykrywania położenia silnika. Ponieważ silnik porusza się „krokami”, położenie silnika w określonym momencie można określić, po prostu licząc te kroki.

- Silniki krokowe są również bardzo łatwe w sterowaniu. Choć silnik wymaga sterownika, do prawidłowego działania nie wymaga skomplikowanych obliczeń ani ustawień. Ogólnie rzecz biorąc, ilość pracy wymagana do sterowania jest mniejsza w porównaniu do innych silników. Dzięki metodzie mikrokroków można osiągnąć wysoką dokładność pozycjonowania do około 0,007°.

- Silniki krokowe zapewniają duży moment obrotowy przy niższych prędkościach, doskonale nadają się do utrzymywania pozycji i mają długą żywotność.

- Wirnik silnika krokowego ma dużą masę i dużą bezwładność. Jest podatny na wibracje i hałas podczas pracy z dużymi prędkościami, co wpływa na stabilność i dokładność ruchu. Jest to główna wada silników krokowych i należy podjąć środki w celu złagodzenia lub wyeliminowania tego efektu.

- Zasada działania silnika krokowego polega na kontrolowaniu położenia i prędkości poprzez krótkotrwałe, chwilowe sterowanie impulsowe. Długotrwała eksploatacja może łatwo spowodować przegrzanie lub nawet spalenie silnika. W przypadku zastosowań wymagających ciągłej pracy przez długi czas silniki krokowe mogą nie być najlepszym wyborem.

● Zastosowania i zastosowania silnika krokowego

Ze względu na charakterystykę silników krokowych znajdują one zastosowanie w wielu zastosowaniach wymagających prostego sterowania położeniem i możliwości utrzymania położenia, m.in.:

1. Drukarki 3D

Silnik krokowy jest jednym z ważnych elementów drukarki 3D. W zależności od rodzaju drukarki można je wykorzystać do różnorodnych zastosowań. Na przykład silniki krokowe służą do indywidualnego przesuwania wytłaczarki lub platformy konstrukcyjnej wzdłuż osi x, y i z. Zazwyczaj zespół wytłaczarki jest wyposażony w silnik krokowy, który wciąga żarnik do wytłaczarki.

Silniki krokowe są wyjątkowe, ponieważ mogą poruszać się w znanym odstępie czasu, a następnie pozostać w tej pozycji. Ponieważ mogą wielokrotnie przenosić obiekty do ustalonej pozycji, często są używane w robotach i drukarkach.

Silniki krokowe są dostępne w wielu rozmiarach. Najczęściej stosowane rozmiary w drukarkach 3D to NEMA 14, NEMA 17, NEMA 23 i NEMA 24.

2. Maszyny CNC

Silniki krokowe są alternatywą dla serwomotorów i mogą zapewnić moc dla większości typów maszyn CNC. Zastosowania CNC obejmują szeroki zakres procesów produkcyjnych, w których wstępnie zaprogramowane oprogramowanie komputerowe steruje działaniem i fizycznym ruchem obrabiarek w fabrykach i środowiskach produkcyjnych.Chociaż silniki krokowe w zastosowaniach CNC są często postrzegane jako bardziej „ekonomiczna” alternatywa dla serwomotorów, jest to nadmierne uproszczenie oparte na przestarzałej wiedzy technologicznej i obecnie nie zawsze jest dokładnie dokładne. Silniki krokowe są zwykle tańsze niż serwomotory o tej samej mocy, ale nowoczesne wersje są równie wszechstronne. W rezultacie silniki krokowe znajdują szersze zastosowanie i są obecne w szerszej gamie maszyn i systemów, od obrabiarek po komputery stacjonarne i samochody.

Silniki krokowe CNC mają zasadniczą przewagę nad silnikami serwo, ponieważ nie wymagają enkoderów. Serwosilniki są z natury trudniejsze do zrozumienia i obsługi niż silniki krokowe, częściowo dlatego, że zawierają enkodery, które są bardziej podatne na awarie niż wiele innych elementów niezawodnych serwomotorów. Silniki krokowe nie wymagają enkoderów, co teoretycznie czyni je bardziej niezawodnymi niż serwomotory.

Dodatkowo silniki krokowe są również bezszczotkowe (w przeciwieństwie do serwomotorów), co oznacza, że nie wymagają regularnej wymiany, o ile łożyska są w dobrym stanie.

3. Obiektywy aparatu

Silniki krokowe są szeroko stosowane w różnych zastosowaniach w ramach zaawansowanej technologii kamer. Można je wykorzystać do kontrolowania niezwykle precyzyjnych struktur wewnętrznych, takich jak automatyczne ustawianie ostrości i przysłony w obiektywie. Dodatkowo silniki krokowe znajdują zastosowanie w obudowach i zewnętrznych konstrukcjach mechanicznych kamer bezpieczeństwa i systemów zdalnego monitoringu.

W szczególności silniki krokowe wraz z elektrycznymi suwakami kamer umożliwiają bardzo płynną pracę urządzeń pozycjonujących kamery. Oznacza to, że obiektywy uchwycone przez urządzenia zabezpieczające można bezpiecznie trzymać, co pozwala uniknąć potencjalnych problemów z zniekształceniami obrazu spowodowanymi fizycznymi ruchami aparatu w polu widzenia. Silniki krokowe zapewniają kilka atrakcyjnych funkcji dla systemów pozycjonowania kamer i monitoringu wideo, w tym pełny moment obrotowy podczas postoju, niezwykle precyzyjne i natychmiastowe czasy reakcji dla wszystkich sygnałów wejściowych ruchu, stałą powtarzalność wstępnie zaprogramowanych ruchów oraz proste sterowanie w otwartej pętli w oparciu o stałe rozmiary kroków .

Oprócz powyższego, silniki krokowe znajdują również zastosowanie w zabezpieczeniach, robotach usługowych, drukarkach, skanerach, maszynach tekstylnych, maszynach pakujących, napędach płyt kompaktowych i inteligentnym oświetleniu itp.